Menü

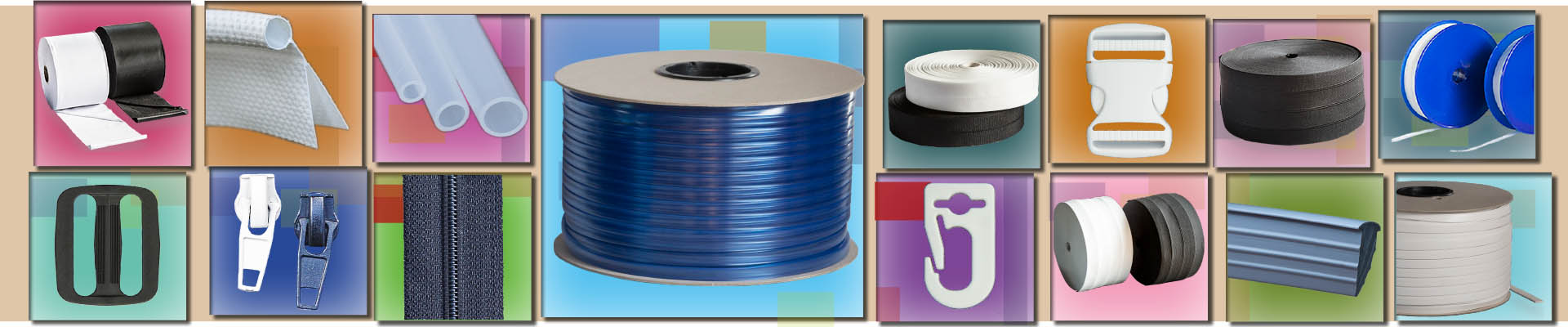

Es umfasst sowohl diverse Keder für die Konfektion der Drucke bei Rahmensystemen; Fahnenbänder, Fahnenhaken, Ringbandsicherung etc. für die Fahnenkonfektion, als auch Beachflag Tapes, Haken- und Flauschbänder, Gurte, Schließen, Schnallen und vieles mehr.

Bei neuen Anforderungen im Markt wird auch hier unser Motto sein: Wir entwickeln mit unseren Kunden und finden eine Lösung, um Ihnen die Konfektion zu erleichtern. Sprechen Sie uns an!

| Artikel | Article Name | Material | Breite/Abmessung | Länge /VE | Farbe | Anwendung | Datenblatt |

|---|---|---|---|---|---|---|---|

| 6000-01 | Flachkeder Silikon | 100% Silikon | 12x3mm, 14x3mm | 200 | transparent | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6010-01 | Flachkeder PVC | 100% PVC | 12x3mm, 14x3mm | 200 | transparent | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6012-93 | Flexikeder weiß | 100% PVC | 12x3mm, 14x3mm | 200 | weiß | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6014-95 | Flachkeder PE-PVC frei | 100% PE | 12x3mm, 14x3mm | 200 | hellgrau | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | |

| 6015-01 | Keder selbstklebend | PPE/Klebstoff | 12x3mm, 14x3mm | 50 | transparent | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6018-95 | Einschlagkeder PVC | 100% PVC | 5×14.7mm, 7×12.4mm | 100 | silber | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6020-93 | Flachkeder TPE – PVC frei | 100% TPE | 12x3mm, 14x3mm | 200 | transparent | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6025-96 | Flachkeder.Öko – PVC frei | 100% TPE | 12x3mm, 14x3mm | 200 | hellgrau | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | |

| 6030-01 | Hohlkeder | 100% PE | Ø 6mm, 8mm | 100 | transparent | Werbebanner, Display-Systeme | >> |

| 6032-01 | Rundkeder Voll-PVC | 100% PVC | Ø 5mm, 8mm | 150 | transparent | Werbebanner, Display-Systeme | |

| 6035-93 | Zeltkeder doppelfahnig | PES/PVC | 7.5x30mm | 100 | weiß | Banner, Planen, Prospekte, Zelte, verschweißbar, vernähbar | >> |

| 6036-93 | Zeltkeder einfahnig | PES/PVC | 7.5x30mm | 100 | weiß | Banner, Planen, Prospekte, Zelte, verschweißbar, vernähbar | >> |

| 6039-01 | Kederzugband | 100% PES | 6mm, 10mm | 100 | transparent | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme | >> |

| 6050-87 | Keder Messer – orange | Kunststoff/Metall | 90x170mm | 1 | orange | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme, Keder, Gummilippe | >> |

| 6052-93 | Keder Messer – weiß | Kunststoff | 90x170mm | 1 | weiß | Leuchtkästen, Leuchtkasten, Fronlit/Backlit Frame-Systems, Display-Rahmensysteme, Keder, Gummilippe | >> |

| 6100-93 | Fahnenband | 100% PES | 20/30/50/70/90/120/150/160/190/240mm | 100 | weiß | Fahnen, Werbebanner, Flags, Einfassband | >> |

| 6100-99 | Fahnenband | 100% PES | 20/30/50/70/90/120/160mm | 100 | schwarz | Fahnen, Werbebanner, Flags, Einfassband | >> |

| 6110-93 | Beachflag tape polyester | 100% PES | 120 | 100 | weiß | Einfassband Beachflags, Beach-Flag, Beach Flag | >> |

| 6110-99 | Beachflag tape polyester | 100% PES | 120 | 100 | schwarz | Einfassband Beachflags, Beach-Flag, Beach Flag | >> |

| 6120-93 | Beachflag tape elastic strong | PES/Gummi | 128 | 50 | weiß | Einfassband Beachflags, Beach-Flag, Beach Flag | >> |

| 6120-99 | Beachflag tape elastic strong | PES/Gummi | 128 | 50 | schwarz | Einfassband Beachflags, Beach-Flag, Beach Flag | >> |

| 6130-99 | Beachflag tape elastic light | PES/Gummi | 128 | 50 | schwarz | Einfassband Beachflags, Beach-Flag, Beach Flag | >> |

| 6140-93 | Polyestergurt leicht | 100% PES | 20/25/50mm | 50 | weiß | Kanteneinfassung, Kantenverstärkung, Befestigung Fahnenhaken, D-Ring, Schnallen, Taschen, Einfassband | >> |

| 6140-99 | Polyestergurt leicht | 100% PES | 20/25/50mm | 50 | schwarz | Kanteneinfassung, Kantenverstärkung, Befestigung Fahnenhaken, D-Ring, Schnallen, Taschen, Einfassband | >> |

| 6142-93 | Polyestergurt stark | 100% PES | 15/20/25/50mm | 50 | weiß | Kantenverstärkung, Tragegurte, Verstärkungsband | >> |

| 6142-99 | Polyestergurt stark | 100% PES | 15/20/25/50mm | 50 | schwarz | Kantenverstärkung, Tragegurte, Verstärkungsband | >> |

| 6145-93 | PP Gurt | 100% PPL | 30/40/50mm | 50 | weiß | Kanteneinfassung, Kantenverstärkung, Befestigung Fahnenhaken, D-Ring, Schnallen, Taschen, Einfassband, Kantenverstärkung, Tragegurte, Verstärkungsband | |

| 6150-93 | Hakenband | 100% Nylon | 20/25/30/38/50mm | 25 | weiß | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Hook | >> |

| 6150-99 | Hakenband | 100% Nylon | 20/25/30/38/50mm | 25 | schwarz | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Hook | >> |

| 6151-93 | Hakenband elastisch | 100% Nylon | 25mm | 25 | weiß | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Hook elastisch | >> |

| 6155-93 | Hakenband selbstklebend | 100% Nylon | 20/25/30/38/50mm | 25 | weiß | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Hook | >> |

| 6155-99 | Hakenband selbstklebend | 100% Nylon | 20/25/30/38/50mm | 25 | schwarz | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Hook | >> |

| 6160-93 | Flauschband | 100% Nylon | 20/25/30/38/50mm | 25 | weiß | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Loop | >> |

| 6160-99 | Flauschband | 100% Nylon | 20/25/30/38/50mm | 25 | schwarz | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Loop | >> |

| 6161-93 | Flauschband elastisch | 100% Nylon | 20mm | 18 | weiß | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Loop elastisch | >> |

| 6161-99 | Flauschband elastisch | 100% Nylon | 20mm | 18 | schwarz | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Loop elastisch | >> |

| 6165-93 | Flauschband selbstklebend | 100% Nylon | 20/25/30/38/50mm | 25 | weiß | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Loop | >> |

| 6165-99 | Flauschband selbstklebend | 100% Nylon | 20/25/30/38/50mm | 25 | schwarz | Werbebanner, Vorhänge, Dekorationen, Displays, Pop up, Pop-up, Befestigung, Klettband, velcro, Loop | >> |

| 6170-01 | Ringband | PES/Metall | 38mm | 100 | transparent | Ringbandsicherung Fahnen | >> |

| 6190-93 | Fahnen-Kordel | 100% PPL | Ø 1/3/4/5/6mm | 500 | weiß | Befestigung Fahnen, Taschen, Beutel, Schnur, Schnüre | |

| 6200-93 | Fahnenhaken | 100% POM | 24x45mm | 500 | weiß | Fahnen, Werbebanner, Befestigung, Karabiner | >> |

| 6200-99 | Fahnenhaken | 100% POM | 24x45mm | 500 | schwarz | Fahnen, Werbebanner, Befestigung, Karabiner | >> |

| 6202-93 | Fahnenhaken mit Polyesterband | POM/PES | 24x80mm | 500 | weiß | Fahnen, Werbebanner, Befestigung, Karabiner | >> |

| 6202-99 | Fahnenhaken mit Polyesterband | POM/PES | 24x80mm | 500 | schwarz | Fahnen, Werbebanner, Befestigung, Karabiner | >> |

| 6204-93 | Fahnenhaken II | 100% POM | 35x31mm | 200 | weiß | Fahnen, Werbebanner, Befestigung, Karabiner | |

| 6204-99 | Fahnenhaken II | 100% POM | 35x31mm | 200 | schwarz | Fahnen, Werbebanner, Befestigung, Karabiner | |

| 6210-93 | D-Ring | 100% POM | 28x35mm | 500 | weiß | Fahnen, Werbebanner, Befestigung, Karabiner, Gütelschnalle | >> |

| 6210-99 | D-Ring | 100% POM | 28x35mm | 500 | schwarz | Fahnen, Werbebanner, Befestigung, Karabiner, Gütelschnalle | >> |

| 6211-93 | Steckschnalle | 100% POM | 29x53mm(Gurt 25mm), 38x63mm(Gurt 30mm) | 25 | weiß | Trolleys, Taschen, Rucksäcke, Gürtelschnalle | >> |

| 6211-99 | Steckschnalle | 100% POM | 29x53mm(Gurt 25mm), 38x63mm(Gurt 30mm) | 25 | schwarz | Trolleys, Taschen, Rucksäcke, Gürtelschnalle | >> |

| 6213-93 | Gleitschnalle | 100% POM | 24x31mm(Gurt 25mm), 32x38mm(Gurt 30mm) | 25 | weiß | Trolleys, Taschen, Rucksäcke, Gürtelschnalle | >> |

| 6213-99 | Gleitschnalle | 100% POM | 24x31mm(Gurt 25mm), 32x38mm(Gurt 30mm) | 25 | schwarz | Trolleys, Taschen, Rucksäcke, Gürtelschnalle | >> |

| 6215-93 | Spannfix | PES/Gummi/Nylon | 250mm Schlaufe | 25 | weiß | Dekorationen, Werbebanner, Beachflags, Beach-Flags, Planen | >> |

| 6215-99 | Spannfix | PES/Gummi/Nylon | 250mm Schlaufe | 25 | schwarz | Dekorationen, Werbebanner, Beachflags, Beach-Flags, Planen | >> |

| 6217-93 | Reißverschluß endlos | PES/Kunststoff | 25mm, 30mm | 300 | weiß | Geschwungene Displays, Sitzsäcke, Kissen, Taschen, Dekorationen, Zipper | >> |

| 6217-99 | Reißverschluß endlos | PES/Kunststoff | 25mm, 30mm | 300 | schwarz | Geschwungene Displays, Sitzsäcke, Kissen, Taschen, Dekorationen, Zipper | >> |

| 6218-93 | Schieber | Metall | 6x20mm, 10x27mm | 200 | weiß | Geschwungene Displays, Sitzsäcke, Kissen, Taschen, Dekorationen, Zipper | >> |

| 6218-99 | Schieber | Metall | 6x20mm, 10x27mm | 200 | schwarz | Geschwungene Displays, Sitzsäcke, Kissen, Taschen, Dekorationen, Zipper | >> |

| 6219-93 | Reißverschluss | PES/Kunststoff | 25/35/55cm | 100 | weiß | Sitzsäcke, Kissen, Taschen, Dekorationen, Zipper, Bettwäsche, Bekleidung, Fashion | >> |

| 6220-93 | Bleiband | PES/Blei | 5.5 | 25 | weiß | Vorhänge, Dekorationen, Banner, Gardinen, Beschwerung | >> |

| 6300-93 | Cleany Tücher | 100% PES | 22x22cm | 150 | weiß | Putztuch printköpfe | >> |

| 6400-01 | Textile Tape strong | Acrylic modified | 20mm | 50 | transparent | beidseitiges Klebeband, Tape | |

| 3092-10 | Nose Clip 4x160mm | Metall/Kunststoff | 4x160mm | 500 | weiß | Behelfsmaske, Mundschutz, Community Masken | >> |

| 3092-12 | Nose Clip Wire alu Ø 0,64 mm | Aluminum/PPL | 3.1×0.95mm | 2500 | weiß | Behelfsmaske, Mundschutz, Community Masken | >> |

| 6195-93 | Gummiseil weich | PES/Elastan | Ø 2,5mm, 3mm | 1500-2000 | weiß | Behelfsmaske, Mundschutz, Community Masken | |

| 6195-99 | Gummiseil weich | PES/Elastan | Ø 2,5mm, 3mm | 1500-2000 | schwarz | Behelfsmaske, Mundschutz, Community Masken | |

| 6199-93 | Gummiband weich | PES/Elastan | 4mm | 5000-6000 | weiß | Behelfsmaske, Mundschutz, Community Masken | |

| 6199-99 | Gummiband weich | PES/Elastan | 4mm | 5000-6000 | schwarz | Behelfsmaske, Mundschutz, Community Masken | |

| 6300-92 | Cleany Rollenware | 100% PES | 150cm | ca. 100 | weiß | Elastische Deko-Objekte, Stuhlhussen, Dekorationen, Musikbox-Bespannung, Bespannungen Interior Design, gewölbten Rahmen, Behelfsmasken, Printköpfreinigungstücher | >> |

Menü